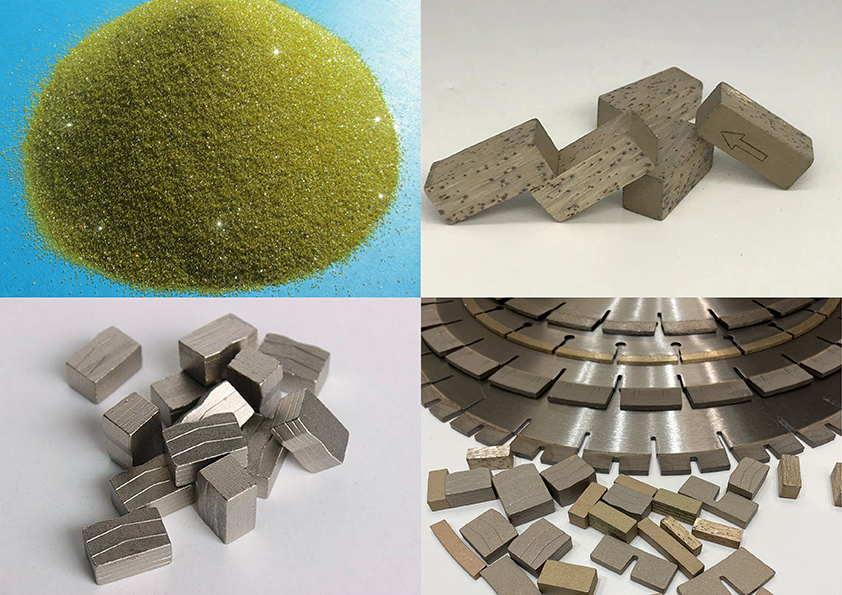

1.Алмаз аралау дискінің матрицалық байланыстырғышындағы әрбір элементтің рөлі қандай?

Мыстың рөлі: Мыс және мыс негізіндегі қорытпалар металды байланыстыратын алмаз аспаптарында ең жиі қолданылатын металдар болып табылады, электролиттік мыс ұнтағы ең жиі қолданылады.Мыс және мыс негізіндегі қорытпалар соншалықты кеңінен қолданылады, себебі мыс негізіндегі байланыстырғыштардың қанағаттанарлық кешенді қасиеттері бар: агломерация температурасының төмендігі, жақсы қалыптау және агломерация және басқа элементтермен араласу.Мыс алмастарды әрең ылғалдандырса да, кейбір элементтер мен мыс қорытпалары олардың гауһарға сулануын айтарлықтай жақсарта алады.Мыс пен карбидтерді құрайтын Cr, Ti, W, V, Fe сияқты элементтердің бірі мыс қорытпаларын жасау үшін пайдаланылуы мүмкін, бұл алмаздардағы мыс қорытпаларының сулану бұрышын айтарлықтай азайтады.Мыстың темірде ерігіштігі жоғары емес.Темірде шамадан тыс мыс болса, ол термиялық өңдеуді күрт төмендетеді және материалдың крекингін тудырады.Мыс никель, кобальт, марганец, қалайы және мырышпен әртүрлі қатты ерітінділер түзе алады, бұл металды матрицаны нығайтады.

Қалайдың қызметі: Қалайы - сұйық қорытпалардың беттік керілуін төмендететін және алмастағы сұйық қорытпалардың сулану бұрышын азайтуға әсер ететін элемент.Бұл алмаздардағы байланысқан металдардың сулануын жақсартатын, қорытпалардың балқу температурасын төмендететін және престеудің қалыптасу қабілетін жақсартатын элемент.Сондықтан Sn желімдерде кеңінен қолданылады, бірақ кеңею коэффициенті үлкен болғандықтан оны қолдану шектеулі.

Мырыштың ролі: Алмаз аспаптарында Zn мен Sn көп ұқсастықтары бар, мысалы, төмен балқу температурасы және жақсы деформацияланғыштығы, ал Zn алмаздың сулануын өзгертуде Sn сияқты жақсы емес.Металл Zn буының қысымы өте жоғары және оны газдандыру оңай, сондықтан алмаз құралды байланыстырғыштарда қолданылатын Zn мөлшеріне назар аудару керек.

Алюминийдің рөлі: Металл алюминий - тамаша жеңіл металл және жақсы тотықсыздандырғыш.800 ℃ температурада Al-ның алмастағы сулану бұрышы 75 °, ал 1000 ℃ температурада сулану бұрышы 10 ° болады.Алмаз аспаптарының байланыстырғышына алюминий ұнтағын қосу матрицалық қорытпада Ti Å AlC карбид фазасын және TiAl аралық қосылысын түзе алады.

Темірдің рөлі: Темірдің байланыстырғышта қосарлы рөлі бар, бірі алмаздармен карбюрленген карбидтерді түзу, екіншісі матрицаны нығайту үшін басқа элементтермен қорыту.Темір мен алмастың суланғыштығы мыс пен алюминийге қарағанда жақсырақ, ал темір мен алмас арасындағы адгезия жұмысы кобальтке қарағанда жоғары.Көміртектің тиісті мөлшері Fe негізіндегі қорытпаларда ерітілгенде, бұл олардың алмаздармен байланысуы үшін пайдалы болады.Алмаздарды Fe негізіндегі қорытпалармен қалыпты қышқылдау байланыс пен алмас арасындағы байланыстыру күшін арттыруы мүмкін.Сыну беті тегіс және жалаңаш емес, бірақ қорытпа қабатымен жабылған, бұл күшейтілген байланыстыру күшінің белгісі.

Кобальттың рөлі: Co және Fe өтпелі топ элементтеріне жатады және көптеген сипаттамалары ұқсас.Co белгілі бір жағдайларда алмаспен Co ₂ C карбиді түзе алады, сонымен бірге алмаздың бетіне өте жұқа кобальт пленкасын таратады.Осылайша, Co Co және гауһар арасындағы ішкі фазааралық кернеуді азайта алады және сұйық фазада алмазға айтарлықтай адгезия жұмысына ие болады, бұл оны тамаша байланыстыратын материал етеді.

Никельдің рөлі: Алмаз құралдарын байланыстыратын затта Ni - таптырмас элемент.Cu негізіндегі қорытпаларда Ni қосу Cu-мен шексіз ериді, матрицалық легірлеуді күшейтеді, балқу температурасы төмен металл жоғалуын басады, қаттылық пен тозуға төзімділігін арттырады.Fe қорытпаларына Ni және Cu қосу агломерация температурасын төмендетуі және алмаздардағы байланысқан металдардың термиялық коррозиясын азайтуы мүмкін.Fe және Ni сәйкес комбинациясын таңдау гауһар тастардағы Fe негізіндегі байланыстырғыштардың ұстау қабілетін айтарлықтай жақсартады.

Марганецтің рөлі: Металл байланыстырғыштарында марганец темірге ұқсас әсер етеді, бірақ күшті өткізгіштігі мен оттегін кетіру қабілетіне ие, тотығуға бейім.Mn қосу мөлшері әдетте жоғары емес, ал негізгі мәселе агломерациялау кезінде қышқылсыздандыру үшін Mn пайдалану болып табылады.Қалған Mn легірлеуге қатысып, матрицаны күшейте алады.

Хромның рөлі: Металл хромы күшті карбид түзетін элемент, сонымен қатар кеңінен қолданылатын элемент.Алмаз ойық ара қалақшасының матрицасында дыбысты әлсірету әсеріне ие болу үшін жеткілікті хром бар, ол Cr активтену энергиясына байланысты.Cu негізіндегі матрицаға Cr аз мөлшерін қосу мыс негізіндегі қорытпаның алмазға сулану бұрышын азайтады және мыс негізіндегі қорытпаның алмаспен байланысу беріктігін жақсартады.

Титанның рөлі: Титан – күшті карбид түзуші элемент, ол оңай тотығады және тотықсыздануы қиын.Оттегі болған кезде Ti, TiC орнына TiO2 түзеді.Титан металы күшті беріктігі, жоғары температурада беріктігі аз төмендеуі, ыстыққа төзімділігі, коррозияға төзімділігі және жоғары балқу температурасы бар жақсы құрылымдық материал болып табылады.Зерттеулер гауһартас ара дискі матрицасына титанның тиісті мөлшерін қосу ара дискінің қызмет ету мерзімін жақсарту үшін тиімді екенін көрсетті.

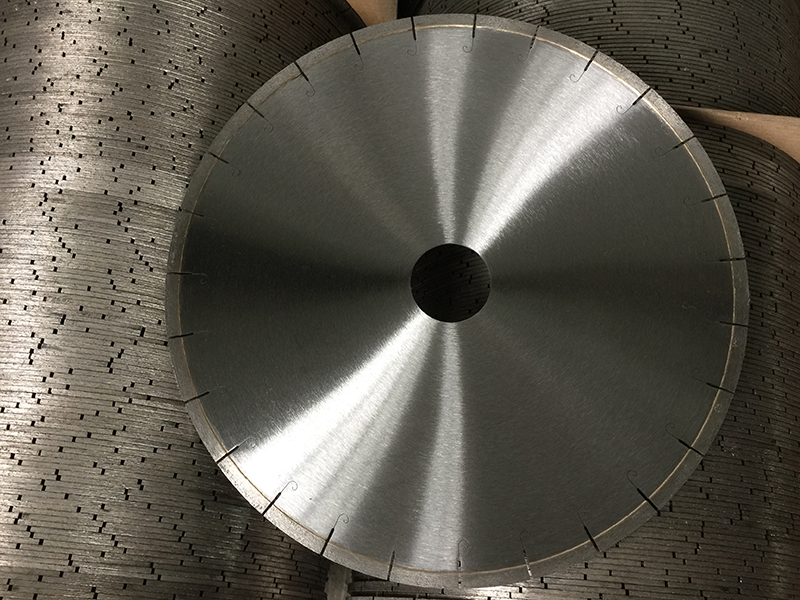

2.Неліктен ара дискінің корпусы кесетін тасқа сәйкес келуі керек?

Ара қалақшасын кесу процесінде тау жыныстарының бөлшектенуінің негізгі әдістері - жару және ұсақтау, сонымен қатар беттік ұнтақтаумен толықтырылған үлкен көлемді кесу және бөлшектеу.Кесетін құрал ретінде қызмет ететін тістелген жұмыс беті бар гауһар тас.Оның кесу жиегі - экструзия аймағы, кесу аймағы - жиектің алдында, ал тегістеу аймағы - артқы жиекте.Жоғары жылдамдықты кесу кезінде алмаз бөлшектері матрицаның тірегінде жұмыс істейді.Тас кесу процесінде, бір жағынан, алмас үйкеліс нәтижесінде пайда болатын жоғары температураның әсерінен графиттенуге, бөлшектенуге және ажырауға ұшырайды;Екінші жағынан, матрица тау жыныстары мен тау жыныстарының ұнтақтарының үйкелісі мен эрозиясынан тозған.Сондықтан аралау дискілері мен жыныстар арасындағы бейімделу мәселесі шын мәнінде алмас пен матрица арасындағы тозу жылдамдығы мәселесі болып табылады.Қалыпты жұмыс істейтін құралдың сипаттамасы мынада: алмастың жоғалуы матрицаның тозуына сәйкес келеді, алмазды қалыпты кесу жиегінде сақтайды, мерзімінен бұрын ажырамайды, алмас тегіс және тайғақ тегістелмейді, оның тегістеу әсерінің толық пайдаланылуын қамтамасыз етеді. жұмыс кезінде, нәтижесінде көп гауһар аздап сынған және тозған күйде болады.Таңдалған алмастың беріктігі мен соққыға төзімділігі тым төмен болса, ол «қырыну» құбылысына әкеледі, ал құралдың қызмет ету мерзімі аз болады және пассивация қатты болады, тіпті аралау қозғалмайды;Егер шамадан тыс берік абразивті бөлшектер таңдалса, абразивті бөлшектердің кесу жиегі тегістелген күйде пайда болады, нәтижесінде кесу күші артады және өңдеу тиімділігі төмендейді.

(1) Матрицаның тозу жылдамдығы гауһардың жылдамдығынан жоғары болса, бұл алмастың шамадан тыс кесілуіне және мерзімінен бұрын ажырауына әкеледі.Ара полотносының корпусының тозуға төзімділігі тым төмен, ал ара дискінің қызмет ету мерзімі қысқа.

(2) Матрицаның тозу жылдамдығы алмастың жылдамдығынан аз болған кезде, алмаздың кесу жиегі тозғаннан кейін жаңа алмас оңай көрінбейді, тістердің кесу жиегі жоқ немесе кесу жиегі өте төмен, беті тістер пассивтелген, кесу жылдамдығы баяу және кесілген тақтайшаның құлап кетуі оңай, бұл өңдеу сапасына әсер етеді.

(3) Матрицаның тозу жылдамдығы алмастың тозу жылдамдығына тең болғанда, ол матрицаның кесілген таспен үйлесімділігін көрсетеді.

Жіберу уақыты: 11 тамыз 2023 ж